綠色施工的創新解決方案--基坑氣膜

滑軌氣肋式 · 工業氣承式

針對不同施工場景需求,提供兩種創新型綠色施工解決方案,有效應對城市基坑施工中的揚塵、噪聲等環保挑戰,兼顧高效性與適配性

針對不同施工場景需求,提供兩種創新型綠色施工解決方案,有效應對城市基坑施工中的揚塵、噪聲等環保挑戰,兼顧高效性與適配性

針對不同施工規模、場地條件與功能需求,提供差異化解決方案

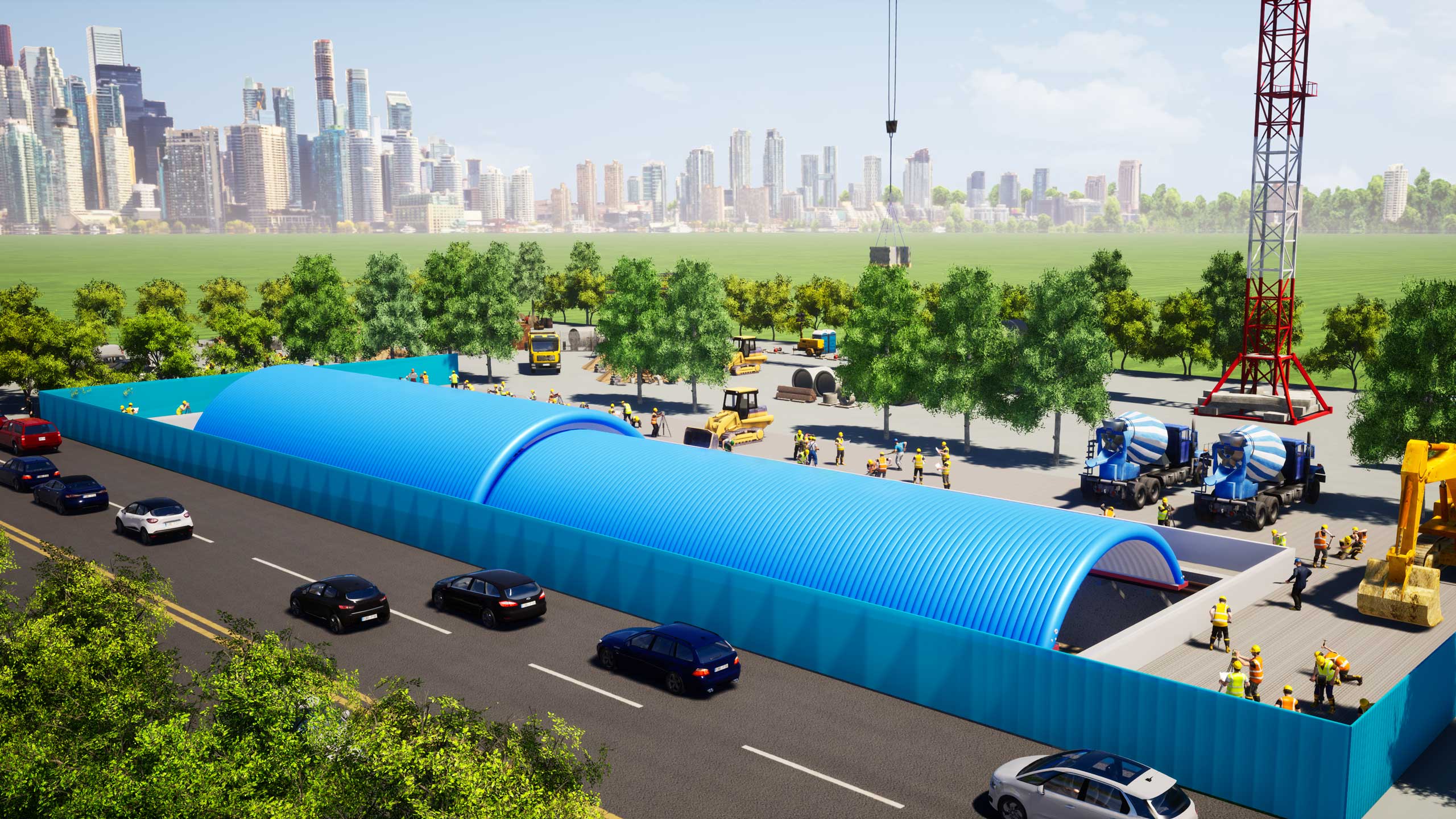

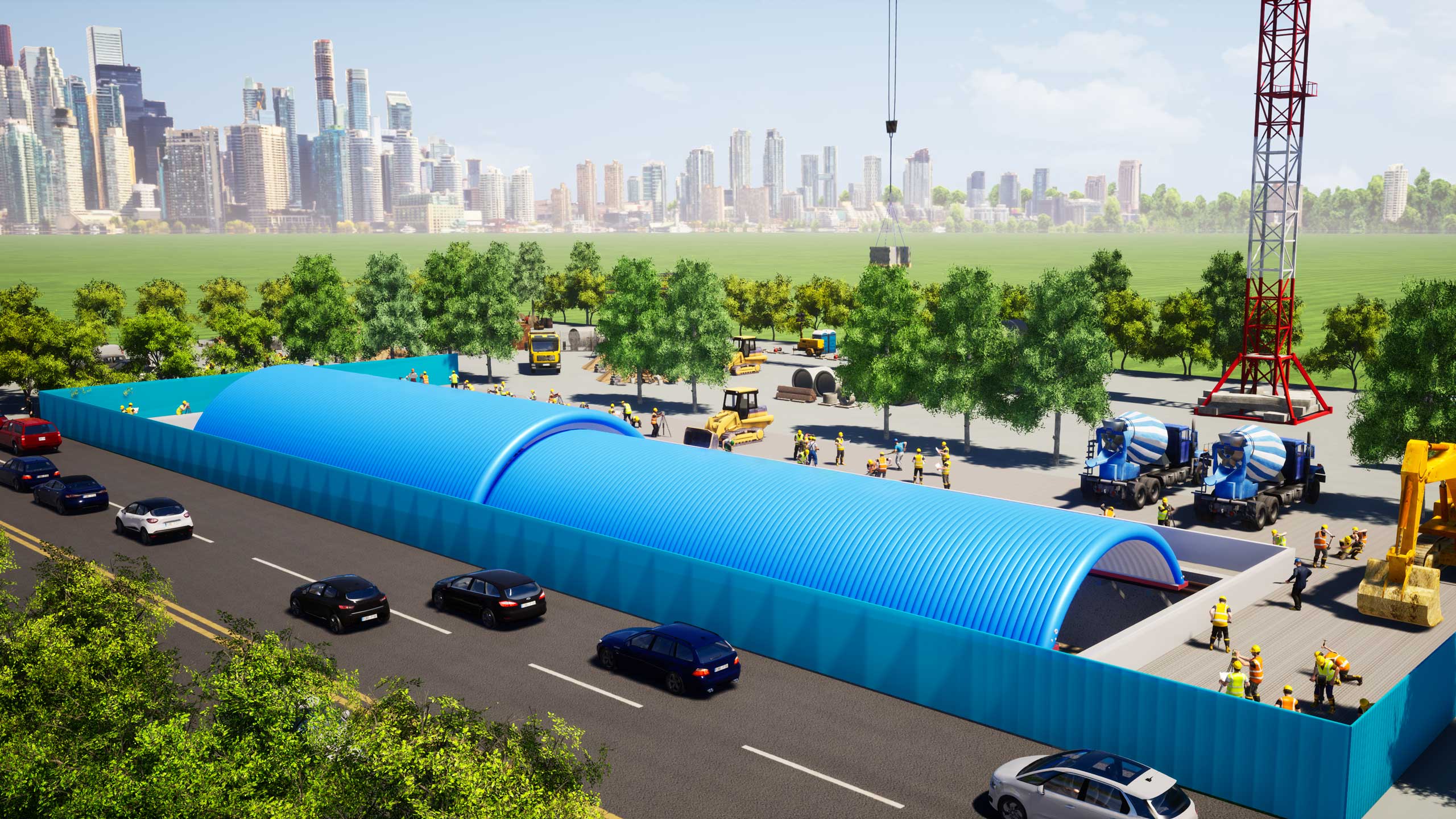

以“氣肋支撐+軌道移動”為核心設計,通過可伸縮氣肋結構提供支撐,配合地面軌道實現整體平移,適用于需要動態調整覆蓋范圍的施工場景。

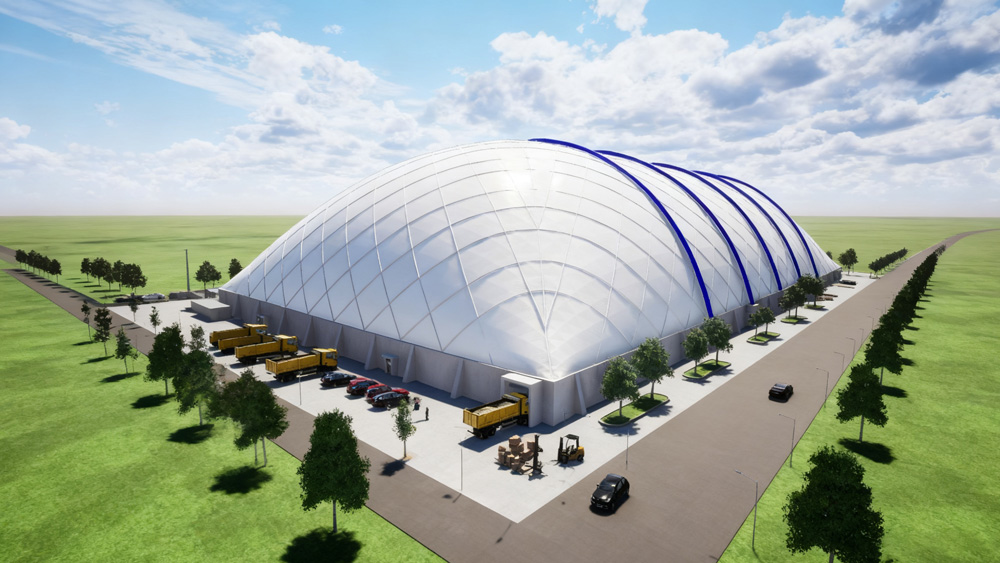

以“大跨度氣膜結構”為核心,通過膜體與地面密封形成密閉空間,依靠內部氣壓差實現整體支撐,適用于需要全封閉、大空間的施工場景。

| 對比維度 | 滑軌氣肋式 | 工業氣承式 |

|---|---|---|

| 單套覆蓋面積 | 300-1500㎡ | 1000-5000㎡ |

| 建設周期 | 15-20天 | 25-35天 |

| 移動性能 | 軌道平移 | 固定 |

| 密封防塵率 | ≥95% | |

| 綜合成本表現 | 更具優勢 | 較具優勢 |

根據項目特性選擇適合的基坑氣膜類型,提升施工效益

適用于繁華地段地鐵車站施工,可沿狹長基坑靈活移動,滿足分期施工需求。

一次性全封閉覆蓋,滿足多工種同步作業,防塵降噪效果顯著。

隨施工進度逐步移動覆蓋,無需重復搭建,提升效率。

高密封性設計降低施工噪音,減少對居民干擾。

從核心結構到核心優勢,全面了解技術亮點

采用高強度PVC涂層膜材制成弧形管狀,內部高壓充氣形成“中空自穩定結構”,無需金屬支架,抗雪載達30cm厚,兼具支撐與防塵功能。

底部集成鋼軌軌道與PLC控制系統,支持單模塊/多模塊平移,單日移動距離可達30米,精度±5cm,適配分期施工與大型機械作業。

實時監測氣壓、粉塵濃度、溫濕度,自動調節膜內外氣壓差,異常時聲光預警,支持遠程操控與無人值守,日均耗電僅5-8度。

“雙層膜布+空氣夾層”設計,防塵效率≥90%,噪音降低效果明顯,膜材可100%回收,施工無建筑垃圾,符合綠色施工標準。

工廠預制(10-15天)+現場安裝(1天),整體周期≤20天;內部無支撐,凈空3-5米,便于機械調度,拆除時間≤1天。

膜材成本僅為鋼材1/3,建設成本降低明顯;材料可復用3-5次,運維成本降低明顯,綜合成本較傳統方案更具優勢。

抗風載6-7級,膜材達B1級防火標準(離火自熄);智能監測系統實時預警,軌道設限位裝置,避免慣性沖擊,保障全天候安全。

從核心結構到核心優勢,全面了解技術亮點

采用PVDF涂層膜材與特殊熱合工藝拼接,形成無梁無柱的大跨度封閉空間,通過膜內外氣壓差(50-100Pa)實現整體支撐,跨度可達50米以上。

底部采用“U型槽+止水帶”密封結構,配合地錨預埋件(間隔1.5-2米),確保整體氣密性(漏氣率≤1%/24h),同時抵抗強風荷載。

集成智能通風、粉塵過濾、溫濕度調節功能,每小時換氣次數可達6-8次,配合粉塵傳感器實現自動凈化,保持內部環境達標。

整體密封設計+專用密封材料,防塵率≥95%,可有效控制PM2.5、PM10等粉塵擴散,特別適用于化工、市政等對環保要求嚴苛的項目。

單膜覆蓋面積1000-5000㎡,凈空高度可達8-15米,無任何內部支撐,滿足多臺大型機械(塔吊、挖掘機)同步作業,空間利用率提升明顯。

抗風載8-9級,抗雪載0.5kN/㎡(約50cm厚積雪),膜材耐高低溫(-30℃至70℃),可適應沿海、高寒等復雜氣候條件。

膜材通過GB 8624-2012 B1級防火認證,配備煙感報警、應急照明、快速逃生通道,滿足《建筑設計防火規范》等國家標準。

10余年科技創新發展,技術實力與行業認可度獲得權威認證

鄭州英格瑞膜建筑技術有限公司是一家專注氣膜建筑研發、設計、銷售和安裝為一體的綜合性企業。公司注冊資金4500萬元,有鄭州、開封兩大生產基地,總占地面積240余畝,員工1100多人,其中專業研發人員近百人,有多項膜結構相關技術成果,是較早從事氣膜建筑的企業之一。

作為較早的氣膜解決方案提供商,英格瑞為客戶提供整體定制服務,為工業氣膜、氣膜體育場館、氣膜倉儲等領域帶來綠色的建筑新理念。英格瑞公司已經成長為一家能為客戶提供全套氣膜建筑解決方案的公司。

引進自動高速裁剪機、高溫熱熔拼接機等設備300余臺;實驗室配置PVC膜布拉力測試儀、防風鼻測試儀,從生產到檢測全流程保障品質。

以某市軌道交通項目為例,展現實際應用價值

緊鄰主干道,位于居民區附近,施工面臨嚴苛環保要求

長 52 米、寬 11 米,最大深度 21 米,地處城市居民區,傳統施工易引發揚塵、噪聲擾民投訴。

采用 “2+1” 分段式模塊化設計 —— 中間主段長 22 米,兩側拓展段各長 15米,底部嵌入軌道式移動基座,可隨基坑開挖進度同步平移;氣膜表面配備智能噴淋系統,結合密閉式通風過濾裝置,實現環保目標。